40半ばのシェフがおんぼろバイクでサーキットを目指す件 #2

元モトナビ編集部員で、現イタリアンシェフのトミヤマが、

ボロボロのバイクをレストアしてレースを目指すモトナビの連載企画をネットでも!

自ら茨の道を行く、40半ばの男の悲喜劇。

文/冨山晶行(トラットリア築地トミーナ) 写真/渡辺昌彦、後藤 武、冨山晶行 アドバイザー/後藤 武

※こちらの記事は、「40半ばのシェフがおんぼろバイクでサーキットを目指す件 #1」の続きです。初回はこちらからお読みください。40半ばのシェフがおんぼろバイクでサーキットを目指す件 #1

エンジンのことなら内燃機屋さんでしょ!

「バラバラ~? なんでそんな厄介なモン買ったの? 欠品があったらどうすんのさ」というゴトーさんの指摘に顔面真っ青。そこで手を差し伸べてくれたのが、LOCにXS650で参戦中の筋肉がステキな新井選手。バラバラのエンジンを一緒に仮組みして、チェックしてくれた。ありがとう新井選手! 結果、大きな欠品はシフトドラムくらいで、サビサビ号のエンジンから拝借可能だとわかった。

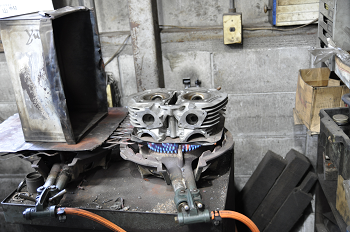

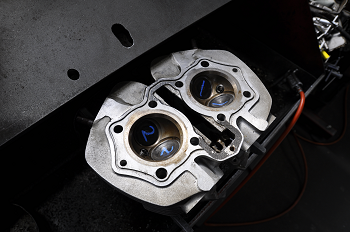

ついにエンジンオーバーホール。バイクには20年以上乗っているのに、ブレーキレバーの交換すらディーラー任せで生きてきた(カネに物を言わせてきたともいう)。だからオーバーホールなんて当然やったことないのでゴトーさんに相談する。餅は餅屋、エンジンは内燃機屋さん、ということで埼玉県川越市にある井上ボーリングさんに見ていただくことに。代表の井上さんは2ストエンジン界の超有名人。もちろんゴトーさんのマッハもこちらのお世話になっている。井上さんの提案でシリンダーにはICBM®加工を、クランクは組み立てて芯出し、バルブシートカットを行う(クランクとバルブシートの作業は下記で詳しく掲載)。ICBM®加工というのは旧車の鋳鉄スリーブをアルミで作り直し、ニッケルのメッキをかけて大幅な耐摩耗性を得る、井上ボーリングさんお得意の特殊加工。こちらは加工に時間がかかったため、次回更新回で仕上がりをご覧いただこう。

それにしても、こちらの工房(あえて工房と呼びたい)の空気感にミシュラン星付きレストランの厨房に通ずるものを感じた。職人さんの所作ひとつひとつが大変美しく、いつまでも見ていたくなる。エンジンを組むと、パーツ類が見えなくなってしまうのが惜しい。……あ、スミマセン。急にシェフっぽいとこ出しちゃって。

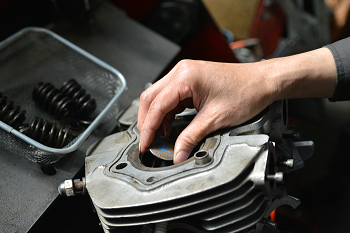

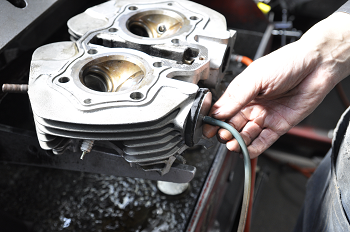

バルブガイドの打ち直しとバルブシート加工

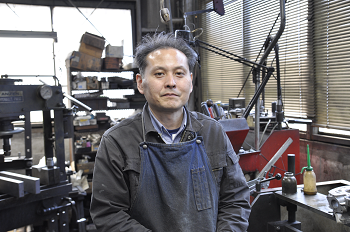

バルブシートカットを担当していただいた工程管理部長の市川信行さん。繊細な作業でバルブまわりが生き返りました。

バルブシートカットを担当していただいた工程管理部長の市川信行さん。繊細な作業でバルブまわりが生き返りました。

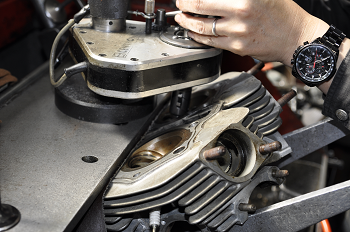

クランクの組み立てと芯出し

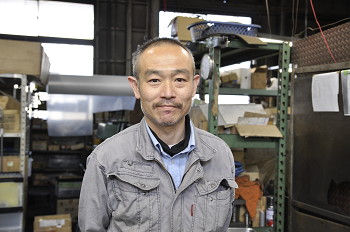

作業を担当した製造開発部長の小林丈晃さん。いわく、取材日は調子がよかったとのことで大いに助かりました!

作業を担当した製造開発部長の小林丈晃さん。いわく、取材日は調子がよかったとのことで大いに助かりました!